18条“5G+工业互联网”超高清电视生产线流畅运转,一天之内上千个不同产品在一条线上诞生,碱锰电池高速生产线整线连续生产节拍高达到750只/分钟......长虹智能制造产业园每天上演的场景,让人很难将之与记忆中那个“彩电大王”联系在一起。

从一家传统家电企业,到如今拥有国家级"专精特新"小巨人企业8个,"专精特新"中小企业省级15个,年产销泛智能终端1500万台,获国家级科技进步奖21项,数字背后,是长虹在时代浪潮中的艰辛探索与奋勇前行。

12月18日-20日,绵阳“文化三推”活动亮相大湾区,长虹控股集团多项科技成果亮相。

“智改数转” 跑出高质量发展“加速度”

数十年风雨洗礼,长虹几经浮沉。2015年,长虹控股集团销售规模突破千亿大关,成为实现千亿的工业企业。然而辉煌业绩之下却暗流涌动:后起之秀愈追愈勇,海外巨头虎视眈眈......

逆水行舟,不进则退。作为一个体量庞大、业务分支众多、架构复杂的老牌国企,该如何在竞争激烈的赛道上跑出“加速度”?

改革创新,是深圳实现跨越式发展的“基因”,也是长虹持续稳健发展的“根基”。

关键时刻,长虹人给出了答案——“智改数转”。

2017年,长虹推出智能制造“C+3”订单管理模式,成立了人工智能实验室,围绕感知、理解、学习、大模型等人工智能技术方向储备核心能力。第二年,长虹《四川电子信息产业聚集区工业互联网平台试验测试》项目被列入国家工业和信息化部工业互联网创新发展工程项目,长虹联合多所知名高校和企业,开始紧锣密鼓推进工业互联网平台的建设,正式迈出了数字化转型的第一步。

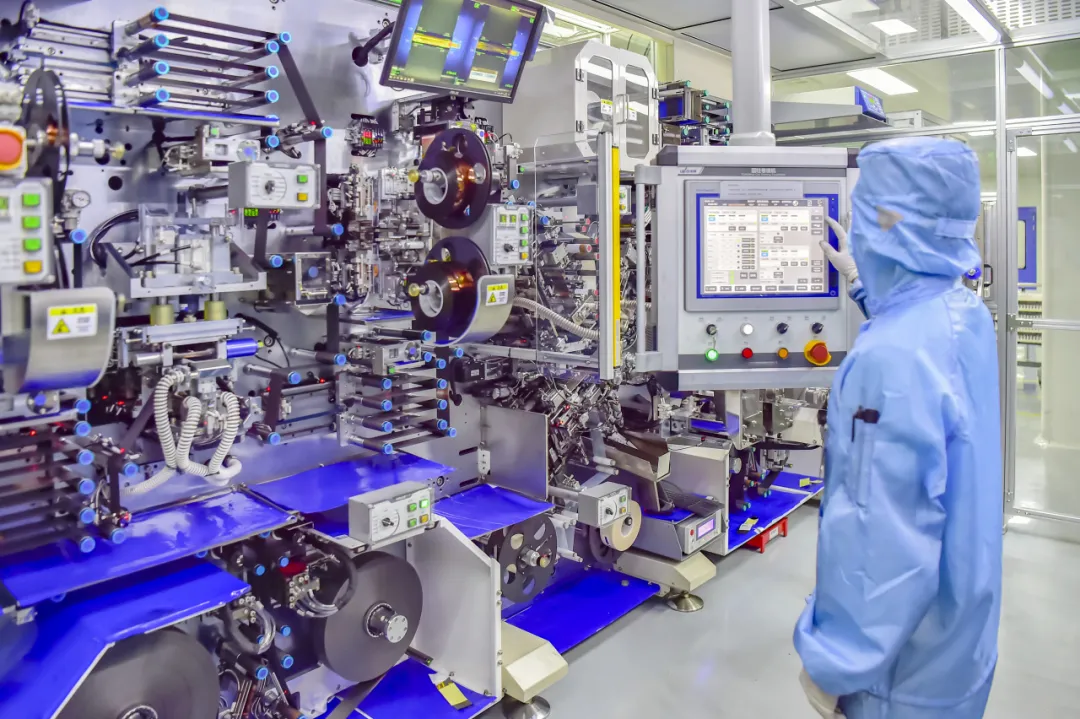

进入“十四五”,长虹以首条“5G+工业互联网”生产线开启了“加速度”。

长虹智慧显示工厂单线实现同时生产六种不同型号电视产品,每20秒钟就有一台智能电视下线。

这条智能电视大规模定制生产线于2020年1月15日在长虹智慧显示工厂正式投产,通过研发、采购、计划、制造、销售、物流等环节的核心信息系统互联互通,实现了计划、工艺、采购、制造生产全流程与底层工业设备控制系统集成。长虹还打破传统,创立了生产流程多品种、小批量、个性化、以销定产的数字驱动模式,这样一来,电视机的订单交付周期从49天缩短到了11天,商业库存周转率提升了145%,库存成本节省了近1亿元。

推动全球22个制造基地、65个制造工厂智能化改造升级,完成2500台套设备智能化改造,131条产线智能化升级,长虹新能源电池产线生产速率达720只/分钟。

从对引进生产线进行消化、吸收、再创新,从做单机设备升级改造到自主开发单台核心设备,再到自主研制整机生产线,十年磨一剑,2021年长虹新能源终于成功研发具有独立知识产权的碱锰电池高速智能生产线,实现了全生产链条工艺设备的智能化协同控制,速度较2013年引进的先进生产线提升了25%。

严把质量 重金打造智慧供应链

为了在提升效率的同时,确保产品质量,长虹技术团队推出“云溯”工业APP,通过“端侧工艺+质量建模+数据隐私”等关键能力,长虹产品全生命周期都可追溯,实现了“一物一码、一码到底、可信溯源”的数字质量管理,真正做到了质效并举。

生产线外,后端复杂的工厂业务流程也是困扰众多企业的“老大难”。像长虹这样拥有超几百家子公司、业务横跨多个产业领域的庞大制造型企业更是如此,这极大拖累了长虹的发展速度。

2019年,长虹决定重金打造自己的智慧供应链。

然而起步阶段,研发团队就犯了难。集团内上百个子公司,众口难调。经过长时间走访调研,结合不同子公司的具体情况,研发团队终于梳理出针对性的上线方案,通过多番培训、沟通,长虹智慧供应链平台得以上线。

如今,长虹员工在选择供应商、下订单、签合同时无需再走线下的繁杂流程,只在平台轻点鼠标,发起请求即可完成。仅在长虹智慧显示公司,10位采购部门员工就可对接500多家供应商、2万多项物料。

多年来,长虹共计投入近百亿元,将数字化技术深度融入研发、生产、管理、营销和服务各环节,建立了一套智慧、流畅的生态体系,让企业的“软硬件”都有了脱胎换骨的转变。

赋能提质 创建共享“生态资源池”

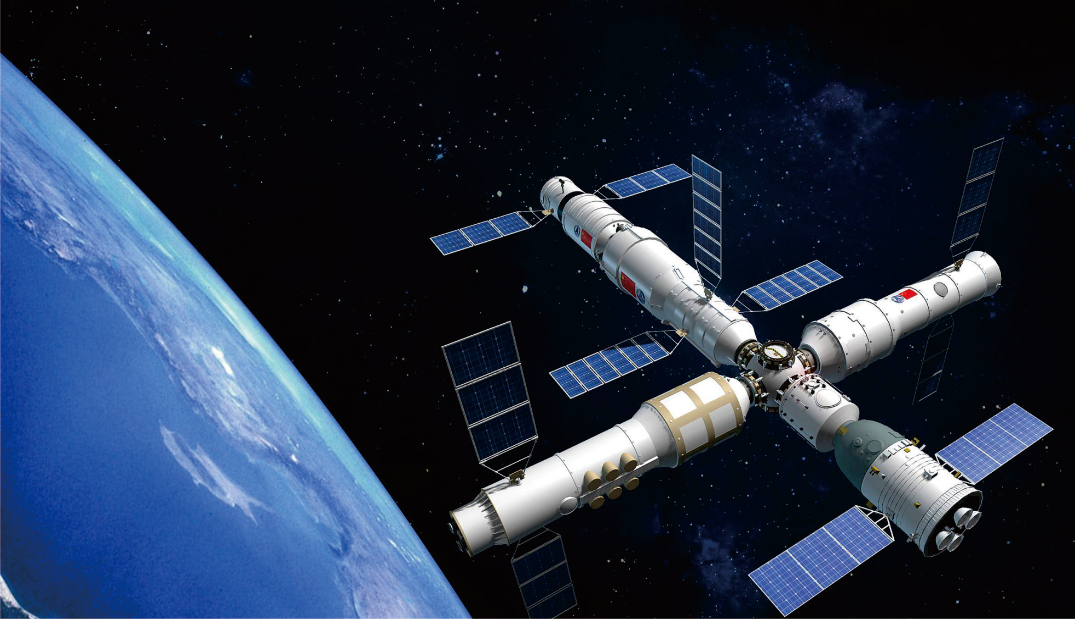

今年10月30日,神舟十九号载人飞船成功发射,举国上下一片欢呼,但鲜为人知的是,“神十九”在发射、跟踪、交会对接中,长虹的高速背板连接器、航天测控特种产品以及空间通信行波管的关键部件等都在其中发挥重要作用,而这并不是长虹第一次为我国载人航天工程保驾护航。

长虹年产各类高速背板连接器超1亿只,并成为5G通讯设备、新能源汽车、轨道交通、深海探测等核心器件。

去年5月28日,国产大飞机C919从上海虹桥机场飞抵北京首都机场,圆满完成全球首次商业载客飞行。长虹电源公司为C919飞机研制了主/APU蓄电池组,保障C919的安全起飞、飞行与降落。

此外,长虹还为我国5G通讯设备、新能源汽车、轨道交通、深海探测等众多领域提供核心器件。转型之后,长虹获工信部新一代数实融合发展试点示范企业、国务院国资委国有企业数字化转型试点企业、国家“双百”和“科改”示范企业等。

60%的中国高铁、地铁、磁悬浮列车装备长虹电源系统,同时在出口“一带一路”沿线国家各型机车中大规模使用。

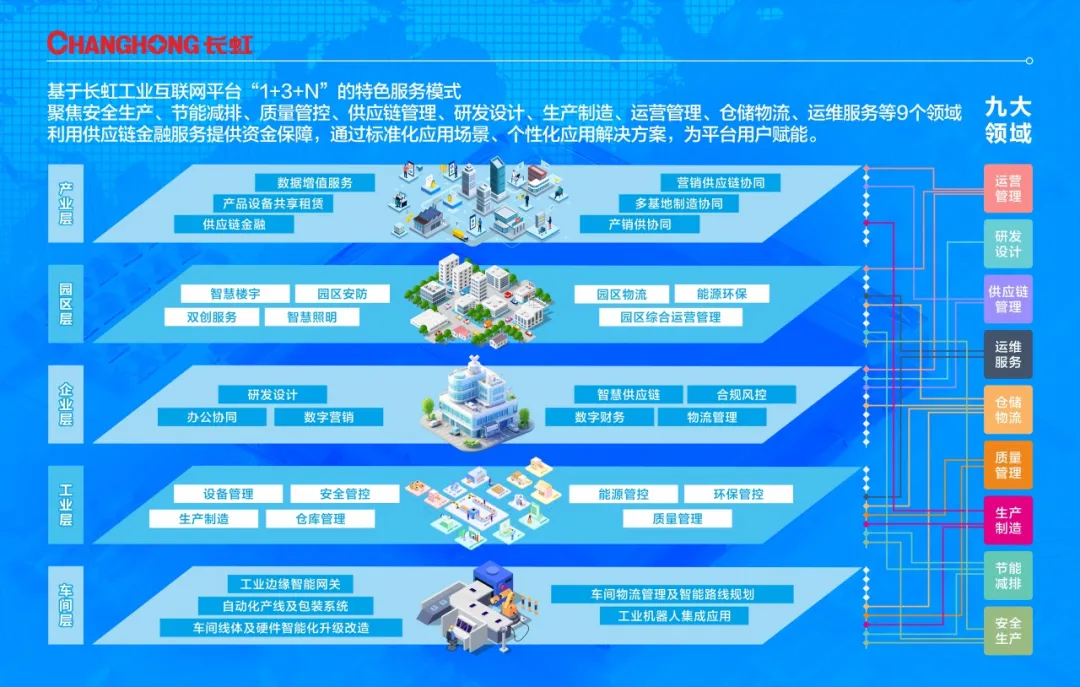

2023年,长虹工业互联网“双跨”平台历经5年磨砺,成为国家级“双跨”平台,长虹推出的1个数实融合平台底座、3类“智改数转”解决方案、N个典型应用场景的“1+3+N”的服务模式,帮助不少实体企业解决数字化转型过程中遇到的难点痛点。

国家级长虹工业互联网“双跨”平台赋能新型工业化,全面实施产业链供应链数字化、绿色化升级改造,网联赋能千行百业。

分类别、分行业、为用户提供个性化定制方案,是长虹工业互联网“双跨”平台的一大亮点。

“我们相当于是一个‘生态资源池’,我们在服务一个行业的时候,首先判断是什么类型,然后就可以从我们的‘生态资源池’中寻找经验,再结合行业本身特点做定制化的方案。”长虹控股集团的工作人员在介绍长虹工业互联网“双跨”平台时说。

“工业互联网+区块链”试点示范项目,长虹牵头制定“区块链+物联网安全”国际标准。

这是一个长虹理想中的,高质高效、透明公开的生态系统,生产、质量、物流及营销数据全部实现透明化。平台工业设备传感连接8.2万台、工业模型8000个,构建工业APP 2700个,海量数据的畅通流转为所有合作伙伴“赋能、提质、创效”。

多年来的深耕细作,让长虹能以丰富的经验和强大的技术实力为制造业、金融业等各领域企业、机构提供数字化转型解决方案,包括核心业务系统的升级改造、大数据分析平台的构建以及移动应用的开发等。不少传统企业得益于长虹提供的一站式解决方案,实现生产设备的互联互通、生产流程的优化再造及供应链的协同管理,显著提升生产效率的同时又降低了运营成本。截至目前,长虹工业互联网平台已覆盖八大行业九大领域,赋能多个工业园区,形成面向制造执行、仓储物流、供应链协同等60多个可复制、可推广的典型应用场景,共享体系中的企业已达3000余家。

长虹是中国大型精密塑料模具重点骨干企业,拥有行业一流注塑机群、模具数控加工机群。

半个多世纪以来,从一台小小的电视机开始,到如今九天揽月、五洋捉鳖,长虹的身影无处不在。作为成渝地区双城经济圈建设的重要参与者,长虹未来还将在创新之路上继续拓展,虽已圆梦星辰大海,但征途永不止步。